LS焊縫缺陷檢測系統可以實時檢測焊接過程中的缺陷,如氣孔、裂紋、未熔合等,它通過多傳感器融合與AI算法,實現高精度、實時檢測,可定制化應用于不同工業場景,顯著提升生產質量與效率。

一、技術前景

焊縫檢測對生產有著極其重要的意義,主要體現在以下幾個方面:

1、保障產品質量:焊縫是許多產品結構的關鍵連接部分,焊縫質量直接關乎產品整體性能。通過焊縫檢測,能夠及時發現諸如裂紋、氣孔、夾渣等缺陷。若這些缺陷未被檢測出而留在產品中,可能導致產品在使用過程中出現局部應力集中,進而引發部件損壞,影響產品正常運行,降低產品質量和可靠性。例如在汽車制造中,車身焊縫若存在缺陷,可能導致車身結構強度不足,在行駛過程中面臨安全風險。

2、確保生產安全:在一些承受較大壓力、溫度變化或外力作用的設備和結構中,如壓力容器、橋梁、建筑鋼結構等,焊縫缺陷可能引發泄漏、斷裂等嚴重事故,威脅人員生命安全和造成重大財產損失。焊縫檢測可以提前發現潛在安全隱患,對存在問題的焊縫進行修復或更換,避免安全事故發生,確保生產活動安全進行。以石油化工行業的壓力容器為例,若焊縫存在缺陷未被檢測出,可能導致易燃易爆介質泄漏,引發火災、爆炸等災難性事故。

3、降低生產成本:如果沒有焊縫檢測,帶有缺陷的產品進入下一生產環節或交付客戶后才被發現問題,往往需要花費更多時間和成本進行返修、更換甚至報廢處理。而通過有效的焊縫檢測,在生產早期及時發現并處理焊縫缺陷,可避免后續不必要的加工和資源浪費,提高生產效率,降低生產成本。如在船舶制造中,及時檢測并修復焊縫缺陷,可避免因焊縫問題導致的船體結構返工,節省大量人力、物力和時間成本。

4、評估設備使用壽命:定期進行焊縫檢測,有助于了解焊縫在長期使用過程中的變化情況,如疲勞裂紋擴展等,從而準確評估設備的剩余使用壽命。根據檢測結果,企業可以合理安排設備維護、檢修和更換計劃,避免因設備過度使用或未及時維護而導致的故障和停機,保障生產的連續性和穩定性。例如對于一些長期運行的管道系統,通過焊縫檢測可以預估管道的安全使用期限,提前做好更換準備,防止管道破裂影響生產。

5、滿足法規和標準要求:在很多行業,國家和國際都制定了嚴格的法規和標準來規范焊縫質量和檢測要求。進行焊縫檢測并確保符合相關標準,是企業合法生產的必要條件。這有助于企業避免因違反法規而面臨的罰款、停產整頓等風險,同時也增強了企業產品在市場上的競爭力和信譽度。例如在航空航天領域,嚴格的焊縫檢測是確保飛行器安全的關鍵環節,必須符合一系列國際和國內標準。

二、檢測效果

激光3D傳感器焊縫檢測的功能范圍

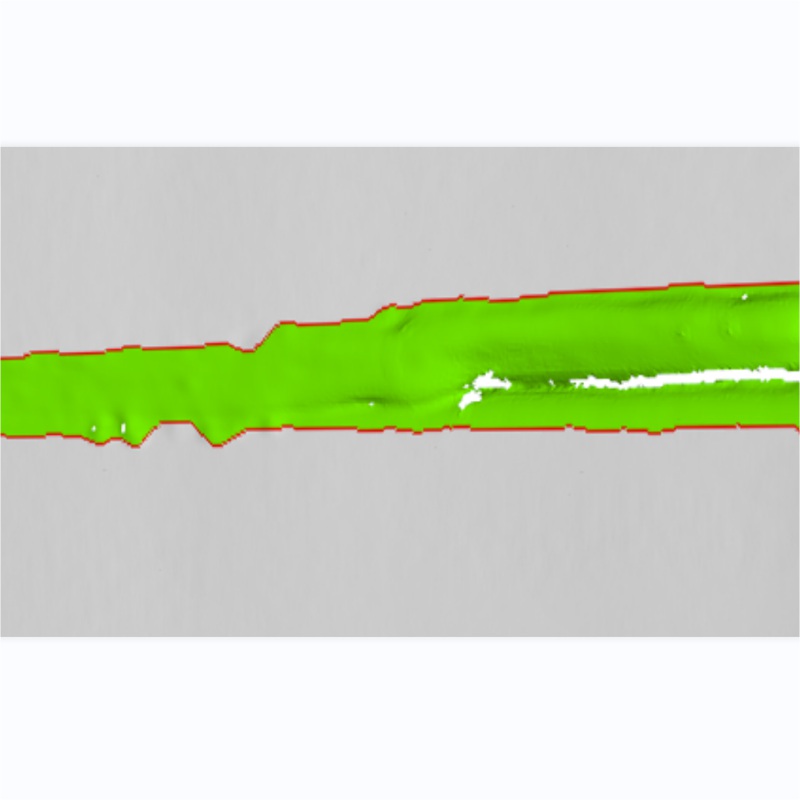

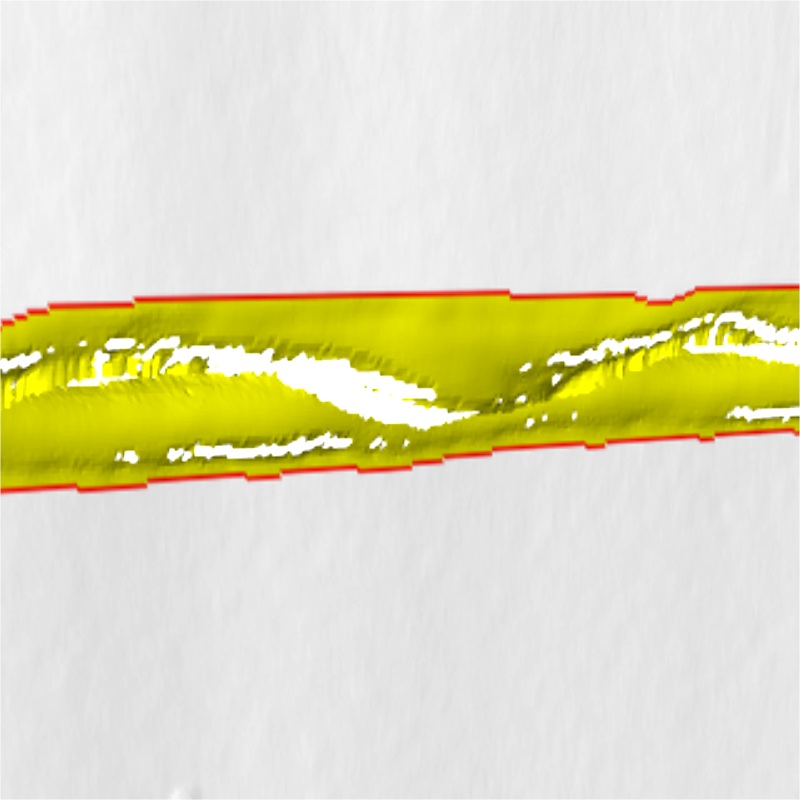

1、高精度三維建模:激光3D傳感器可以快速獲取焊縫區域的三維數據,構建出高精度的三維模型。無論是簡單的直線焊縫,還是復雜的曲線、空間焊縫,都能精確呈現其幾何形狀,為后續的檢測分析提供詳細準確的基礎數據 。例如在汽車車身復雜部件的焊接檢測中,能清晰呈現焊縫的三維輪廓1。

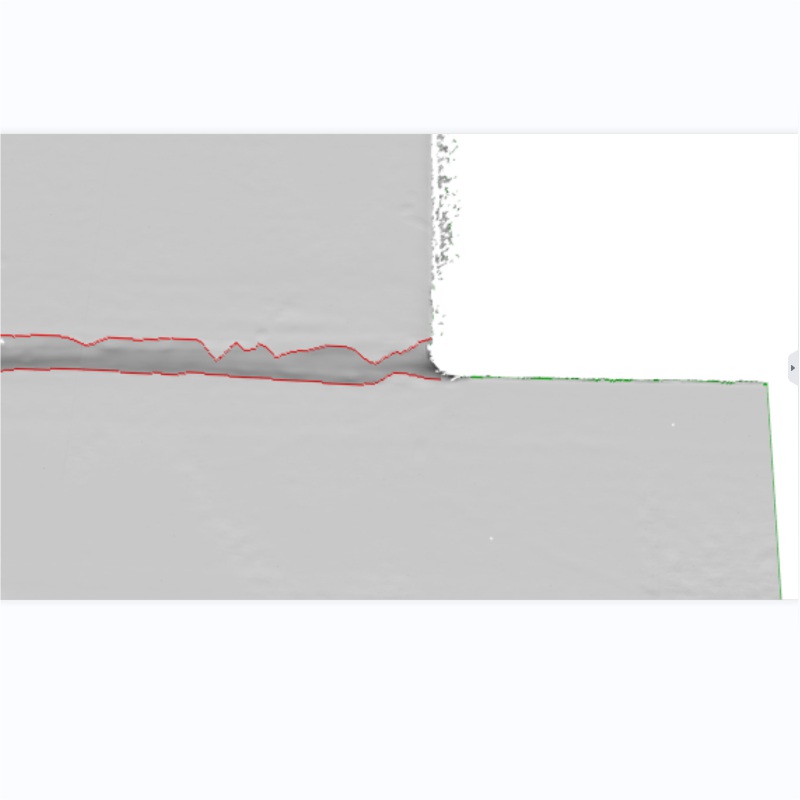

2、 實時在線監測:在焊接生產過程中,激光3D傳感器可進行實時監測。能夠連續跟蹤焊縫的形成過程,及時發現焊縫在焊接過程中的動態變化,如焊縫偏移、寬度變化等情況,以便及時調整焊接參數或設備位置,確保焊接質量的穩定性和一致性。

3、缺陷精確識別與定位:憑借其高分辨率和精確的三維測量能力,激光3D傳感器可以準確識別焊縫中的各種缺陷,如氣孔、夾渣、未焊透、裂紋等,并精確確定缺陷在焊縫中的位置和尺寸大小。這有助于在生產過程中及時發現問題,避免不合格產品的產生。

4、多種焊接工藝適用性:適用于多種焊接工藝的焊縫檢測,包括激光焊接、弧焊、電阻焊等。無論采用何種焊接方式,都能有效地對焊縫進行檢測,滿足不同行業、不同產品的焊接質量檢測需求。

5、不同材質焊縫檢測:可以對多種材質的焊縫進行檢測,如碳鋼、不銹鋼、鋁合金、鈦合金等。傳感器能夠適應不同材質對激光的反射、吸收特性差異,準確獲取焊縫信息,為各種金屬材料的焊接質量控制提供支持。

激光3D傳感器焊縫檢測的檢測類型

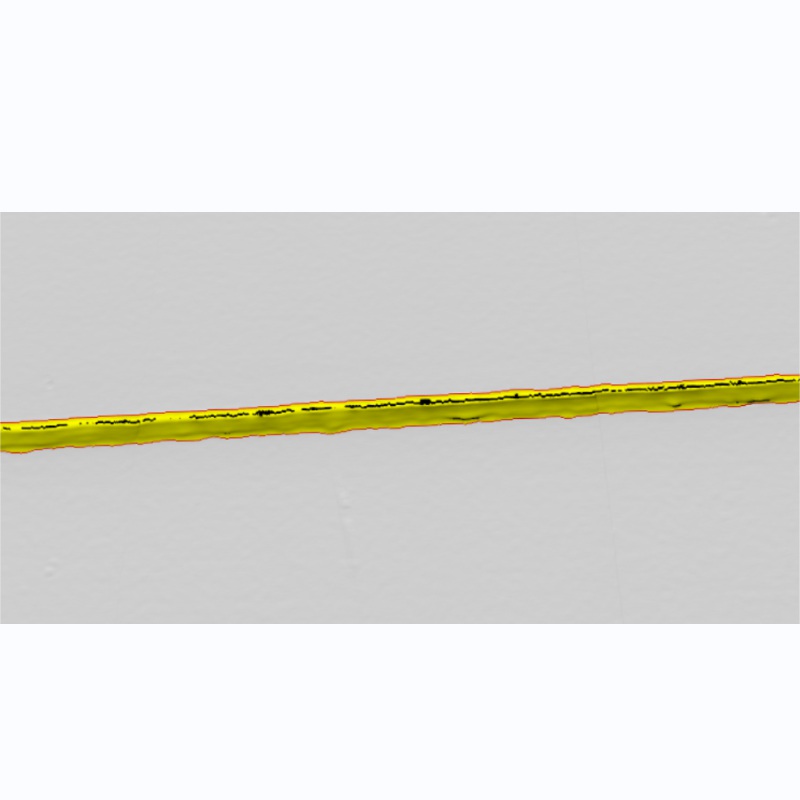

1、外觀尺寸檢測:通過獲取焊縫的三維點云數據,精確測量焊縫的寬度、余高、焊腳尺寸等外觀尺寸參數,判斷是否符合設計要求。可以檢測焊縫表面的平整度,及時發現表面的凸起、凹陷等異常情況。

2、內部缺陷檢測:雖然激光3D傳感器主要側重于表面和近表面檢測,但結合先進的算法和技術,也能夠對一些內部缺陷進行間接檢測和推斷。通過分析焊縫表面的幾何特征變化,推測內部可能存在的未焊透、夾渣等缺陷 。

3、焊縫形狀偏差檢測:對比實際焊縫的三維形狀與預先設定的理想焊縫形狀模型,檢測焊縫是否存在形狀偏差,如直線度偏差、曲線輪廓偏差等。這對于保證焊接部件的裝配精度和整體性能至關重要。

4、熱影響區分析:在焊接過程中,熱影響區的材料性能會發生變化。激光3D傳感器可以通過監測熱影響區的表面形貌變化,分析熱影響區的范圍和特征,評估焊接過程對周邊材料的熱影響程度。

5、焊接質量一致性檢測:在批量生產中,對每個焊件的焊縫進行檢測,統計分析焊縫的各項參數和質量指標,確保不同焊件之間的焊接質量具有一致性和穩定性。通過建立質量追溯系統,還可以對每一個焊件的焊縫質量數據進行記錄和追溯。

鐳爍光電可以檢測的焊缺陷類型主要有:

氣孔 氣泡

焊高 焊渣

凹陷 咬邊

焊縫不連續 焊縫變細

飛濺 未焊透

開叉 錯邊

三、數據庫

1. 數據收集和標注

高質量數據集:確保數據庫中包含高質量的焊縫缺陷圖像和對應的標簽。數據的質量直接影響檢測模型的性能。

多樣化數據:收集不同類型的焊縫缺陷圖像,包括不同材料、不同焊接工藝和不同缺陷類型,以提高模型的泛化能力。

標注一致性:確保標注的一致性和準確性,可以采用多人標注和交叉驗證的方法來提高標注質量。

2. 數據存儲和管理

高效存儲結構:設計合理的數據庫存儲結構,例如使用關系型數據庫(如MySQL)或NoSQL數據庫(如MongoDB)來存儲圖像和元數據。

索引優化:為常用查詢字段添加索引,以提高數據檢索速度。

數據備份和恢復:定期進行數據備份,確保數據的安全性和可恢復性。

3. 數據檢索和訪問

快速檢索:實現高效的圖像檢索功能,可以使用圖像相似性搜索技術(如基于深度學習的特征向量檢索)來快速找到相似的焊縫缺陷圖像。

訪問控制:設置合理的訪問權限,確保只有授權人員才能訪問敏感數據。

4. 數據分析和挖掘

統計分析:對焊縫缺陷數據進行統計分析,了解常見缺陷類型和分布情況,為檢測模型的優化提供指導。

機器學習和深度學習:利用機器學習和深度學習技術對數據庫中的數據進行分析和挖掘,例如使用卷積神經網絡(CNN)進行圖像分類和缺陷檢測。

異常檢測:實現異常檢測功能,自動識別數據庫中的異常數據或潛在的錯誤標注。

5. 持續優化和更新

模型迭代:定期更新和優化焊縫缺陷檢測模型,使用新的數據和算法來提升檢測性能。

用戶反饋:收集用戶反饋,了解實際使用中的問題和需求,不斷改進數據庫的功能和性能。

四、培訓

1.易操作:這款焊縫缺陷檢測系統在使用體驗上簡直堪稱卓越,真正做到了簡易方便。

對于操作人員而言,無需具備深厚的專業技術知識和復雜的培訓,就能迅速上手。整個操作流程設計得極為簡潔直觀,哪怕是初次接觸的用戶,也能在短時間內輕松熟悉各項功能。圖形用戶界面(UI)的布局合理,各個操作按鈕和顯示區域一目了然,極大降低了操作的難度和出錯的概率。

在實際檢測過程中,系統的響應速度極快,能夠瞬間對輸入的焊縫圖像進行分析和處理,并迅速給出準確的檢測結果。這不僅大大節省了時間成本,更提高了工作效率,讓檢測工作能夠快速高效地完成。

而且系統的穩定性極佳,在長時間的使用過程中,幾乎不會出現卡頓或故障的情況,為用戶提供了可靠的使用保障。無論是導入圖像,還是查看詳細的檢測報告,每一個環節都流暢無阻,仿佛行云流水一般自然。

該系統的兼容性也十分出色,能夠與多種不同類型的設備和軟件完美配合,滿足不同用戶的多樣化需求。

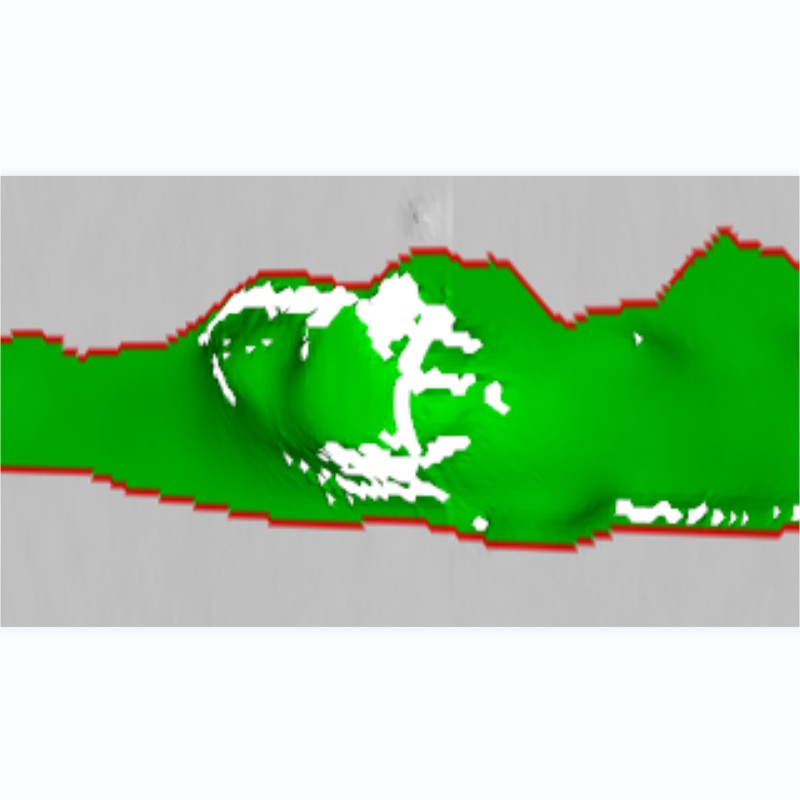

2.易查看:可視化程度高,分別生成2D、3D圖像,根據需要隨時調取查看,并且可選擇標注是否顯示,包括缺陷標注、耗時計算、檢測結果、類型判斷。