焊接質(zhì)量檢測(cè)是確保結(jié)構(gòu)安全性和可靠性的關(guān)鍵步驟。目前比較常見的有視覺檢測(cè)、超聲波檢測(cè)、射線檢測(cè)、磁粉檢測(cè)這四種常用的手段。

1. 目視檢測(cè)

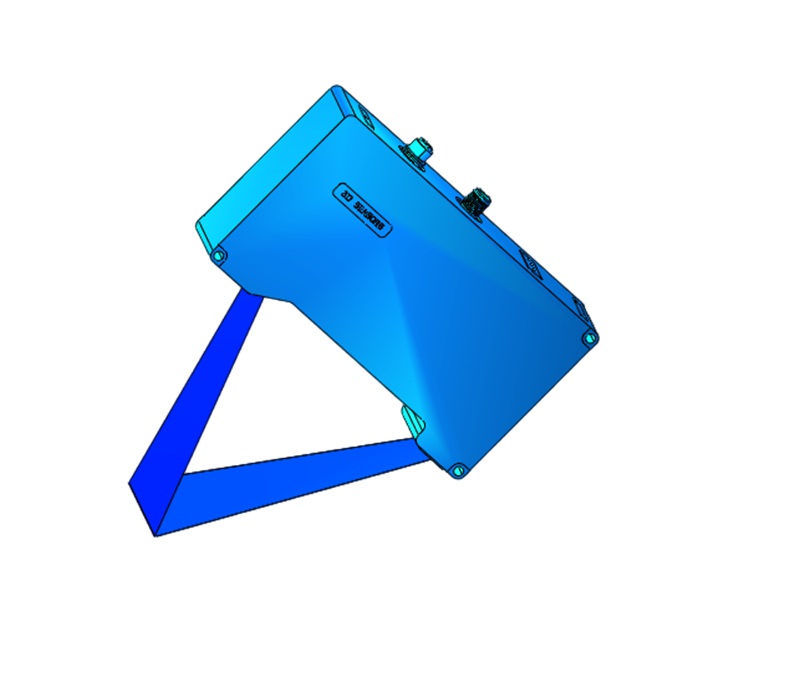

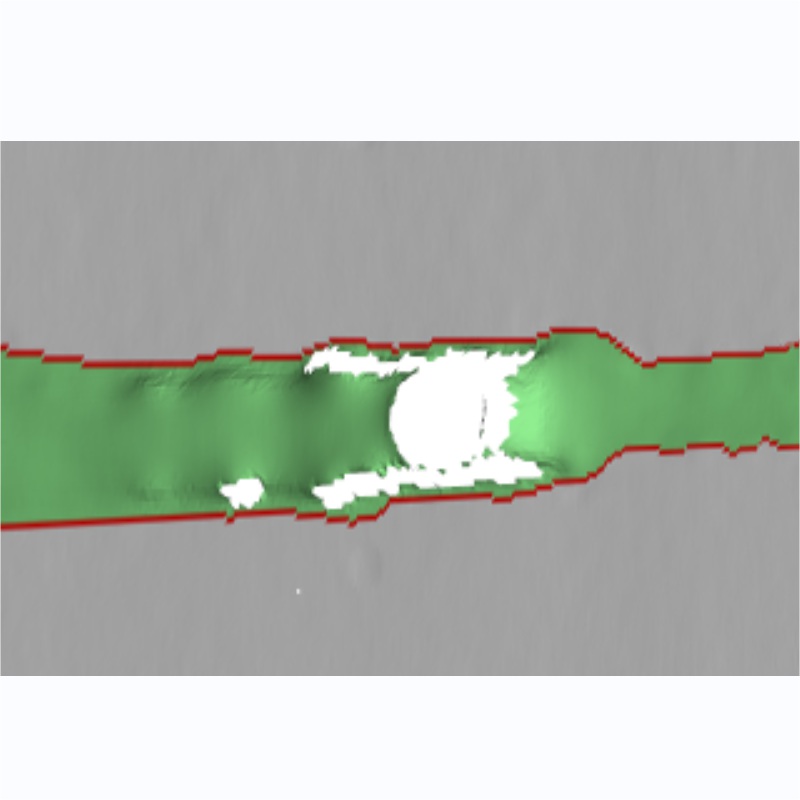

簡(jiǎn)單的可以通過(guò)目視進(jìn)行檢測(cè),也可以使用鐳爍光電的激光焊縫缺陷檢測(cè)系統(tǒng)來(lái)進(jìn)行檢測(cè)。

優(yōu)點(diǎn):

操作簡(jiǎn)單,檢測(cè)快速:鐳爍光電的激光焊縫缺陷檢測(cè)系統(tǒng)檢測(cè)速度可達(dá)12m/分,檢測(cè)精度可達(dá)0.01m,檢測(cè)準(zhǔn)確率高。

即時(shí)反饋:可快速發(fā)現(xiàn)表面缺陷,適用于現(xiàn)場(chǎng)快速檢查。

適用范圍廣:幾乎所有焊接工藝和材料均可進(jìn)行檢查。

應(yīng)用場(chǎng)景:

焊縫表面檢查:檢測(cè)裂紋、咬邊、氣孔、焊瘤等表面缺陷。

焊前準(zhǔn)備檢查:驗(yàn)證坡口角度、清潔度及組對(duì)間隙是否符合要求。

焊后驗(yàn)收:作為其他檢測(cè)方法的補(bǔ)充,用于初步篩選。

2. 超聲波檢測(cè)

優(yōu)點(diǎn):

高靈敏度與精度:可檢測(cè)毫米級(jí)內(nèi)部缺陷,并能定位缺陷深度和尺寸。

無(wú)輻射風(fēng)險(xiǎn):適用于現(xiàn)場(chǎng)及人體安全敏感區(qū)域。

適用厚壁材料:對(duì)厚板焊縫檢測(cè)效果顯著。

應(yīng)用場(chǎng)景:

內(nèi)部缺陷檢測(cè):如未熔合、裂紋、夾渣等,尤其用于鋼結(jié)構(gòu)和承壓設(shè)備。

自動(dòng)化檢測(cè):搭配掃描系統(tǒng)用于管道、儲(chǔ)罐的批量檢測(cè)。

復(fù)合材料檢測(cè):檢測(cè)層壓結(jié)構(gòu)或異種金屬焊接的粘接質(zhì)量。

3. 射線檢測(cè)

優(yōu)點(diǎn):

直觀成像:通過(guò)X射線或γ射線生成缺陷的二維圖像,便于分析缺陷形狀和分布。

永久記錄:底片或數(shù)字圖像可存檔,用于質(zhì)量追溯。

體積型缺陷敏感:對(duì)氣孔、夾渣等三維缺陷檢出率高。

應(yīng)用場(chǎng)景:

關(guān)鍵結(jié)構(gòu)檢測(cè):如航空航天部件、核電站管道、橋梁焊縫。

薄壁或復(fù)雜結(jié)構(gòu):適用于小徑管、鑄件及幾何形狀復(fù)雜的焊縫。

工藝驗(yàn)證:評(píng)估焊接參數(shù)是否合理,如多道焊的層間質(zhì)量。

4. 磁粉檢測(cè)

優(yōu)點(diǎn):

表面及近表面缺陷敏感:可檢測(cè)微小裂紋(如疲勞裂紋、應(yīng)力腐蝕裂紋)。

快速高效:適合大面積篩查,操作簡(jiǎn)便且成本較低。

實(shí)時(shí)顯示缺陷:通過(guò)磁粉聚集直接顯示缺陷位置。

應(yīng)用場(chǎng)景:

鐵磁性材料檢測(cè):如碳鋼、低合金鋼焊縫的表面及近表面缺陷。

機(jī)械部件檢測(cè):軸類、齒輪等焊接修復(fù)后的裂紋檢查。

定期維護(hù)檢查:橋梁、軌道、儲(chǔ)罐等設(shè)施的周期性安全評(píng)估。