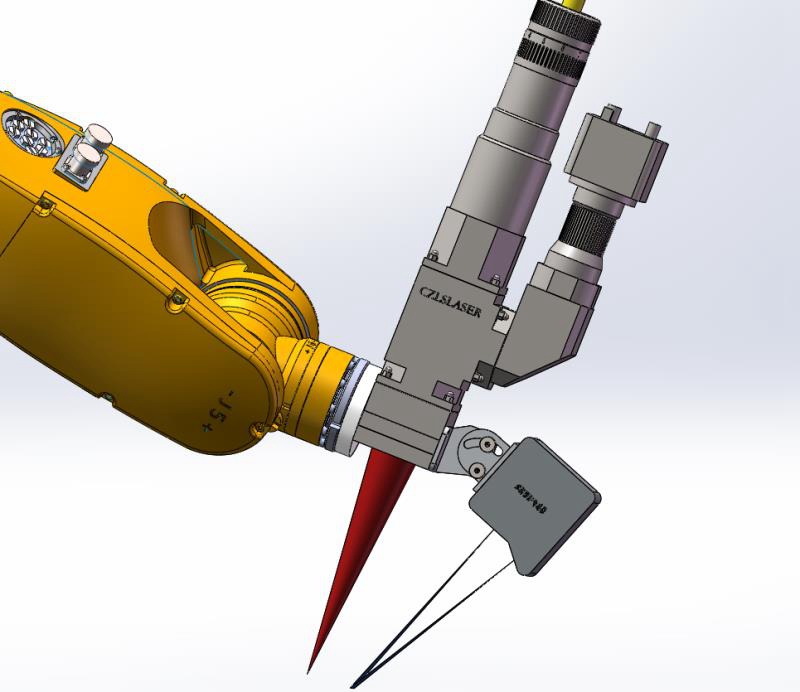

激光焊接技術作為現代工業的"微創手術刀",正在全球高端制造領域掀起一場精密化革命。高精密激光焊接機憑借其0.01mm級的定位精度、每秒數米的焊接速度以及2000℃以上的瞬時高溫控制能力,已滲透到多個產業的核心制造環節。下面我們鐳爍光電就來給大家詳細介紹激光精密焊接在六大關鍵領域的應用。

一、微電子制造

在智能手機處理器封裝領域,高精密激光焊接機通過100W級脈沖光纖激光器,在200μm的焊點范圍內實現峰值功率密度達10^6W/cm2的精準作用。這種技術成功解決了5G芯片封裝中0.3mm間距焊點的氣密性難題,使焊點孔隙率降至0.5%以下。在柔性OLED屏幕組裝中,采用532nm綠激光對ITO薄膜進行選擇性焊接,熱影響區控制在15μm以內,大幅提升折疊屏20萬次彎折的可靠性。

二、新能源汽車

特斯拉Model Y車身采用12kW碟片激光器進行鋁合金焊接,焊縫深寬比達8:1,焊接速度突破8m/min,使整車減重18%。在動力電池模組領域,藍光激光焊接技術攻克了銅鋁異種金屬焊接難題,將18650電池極耳焊接合格率提升至99.98%。最新研發的環形光斑焊接技術,使電池蓋板焊接氣密性達到IP67標準,焊接變形量小于0.1mm。

三、航空航天

在GE航空發動機渦輪葉片修復中,采用3kW單模光纖激光配合五軸機器人,在鎳基合金表面實現0.2mm深度的梯度修復,殘余應力降低40%。空客A350機翼鈦合金蒙皮焊接采用8kW激光-MIG復合焊接,焊縫抗拉強度達到母材的95%,結構減重達25%。SpaceX星艦燃料箱體采用16kW激光自熔焊,實現8mm厚301不銹鋼單道全熔透,焊接效率提升300%。

四、醫療器械

在心臟起搏器封裝環節,納秒脈沖激光焊接將鈦合金外殼焊縫寬度控制在80μm,氦氣泄漏率<1×10^-9 mbar·L/s。骨科植入物表面采用激光熔覆技術制備羥基磷灰石涂層,結合強度達55MPa,較傳統工藝提升3倍。最新內窺鏡組件焊接采用紫外激光冷加工技術,在保持316L不銹鋼生物相容性的同時,實現0.05mm精度的無縫連接。

五、光電器件

華為光模塊生產中,980nm半導體激光器配合視覺定位系統,實現單模光纖纖芯8μm區域的精準對位焊接,插損<0.3dB。量子點顯示器封裝采用皮秒激光選擇性焊接技術,在10μm×10μm區域內完成2000個焊點的陣列焊接,位置精度±0.5μm。硅光芯片集成中,飛秒激光焊接突破"光子-電子"耦合瓶頸,實現每平方厘米萬級互連點的超密集集成。

六、精密制造

瑞士鐘表業應用20W脈沖激光器,在0.3mm厚的904L精鋼表殼上實現無痕焊接,表面粗糙度保持原廠Ra0.8μm水平。珠寶行業采用3D振鏡系統,在18K金戒托上完成50μm寶石爪的微焊接,熱影響區僅15μm。在微機電系統(MEMS)制造中,毫焦耳級激光脈沖實現微米級懸臂梁結構的應力控制焊接,諧振頻率穩定性提升至0.01%。

技術經濟性分析顯示,雖然設備初期投資高達50-200萬美元,但綜合效益顯著:電子行業應用降低不良率8%,汽車領域提升產能30%,醫療設備生產縮短周期40%。隨著單模光纖激光器成本年均下降12%,智能化焊接系統滲透率預計2025年將達65%。

未來激光精密焊接技術將向多物理場耦合方向發展:超快激光與等離子體監控的結合可實現焊接質量實時閉環控制;人工智能算法將焊接參數優化時間從數小時縮短至分鐘級;量子傳感技術的引入有望將焊縫檢測精度推進至原子級別。這些突破將使激光焊接從精密制造工具進化為智能生產系統的核心中樞,持續推動全球制造業向納米精度、零缺陷生產的新紀元邁進。