在工業制造的精密鏈條中,焊接作為金屬構件連接的核心樞紐,其工藝質量直接關乎產品的安全性能與使用年限。傳統手工焊接模式長期依賴工匠經驗,暴露出生產效率瓶頸、精度離散性高以及高危作業環境等多重痛點。隨著智能制造浪潮席卷而來,智能焊縫跟蹤機器人以顛覆性姿態破局,成為焊接自動化轉型的關鍵引擎。本文將從核心技術架構、多元應用場景及產業變革價值三個維度,深度剖析這一前沿技術的革新路徑。

一、技術架構:多源感知與智能決策的協同閉環

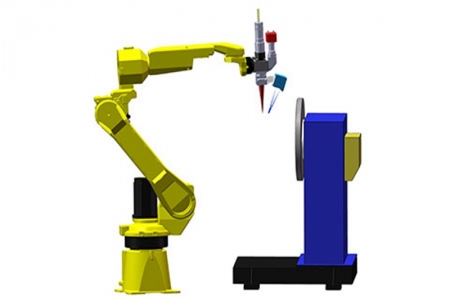

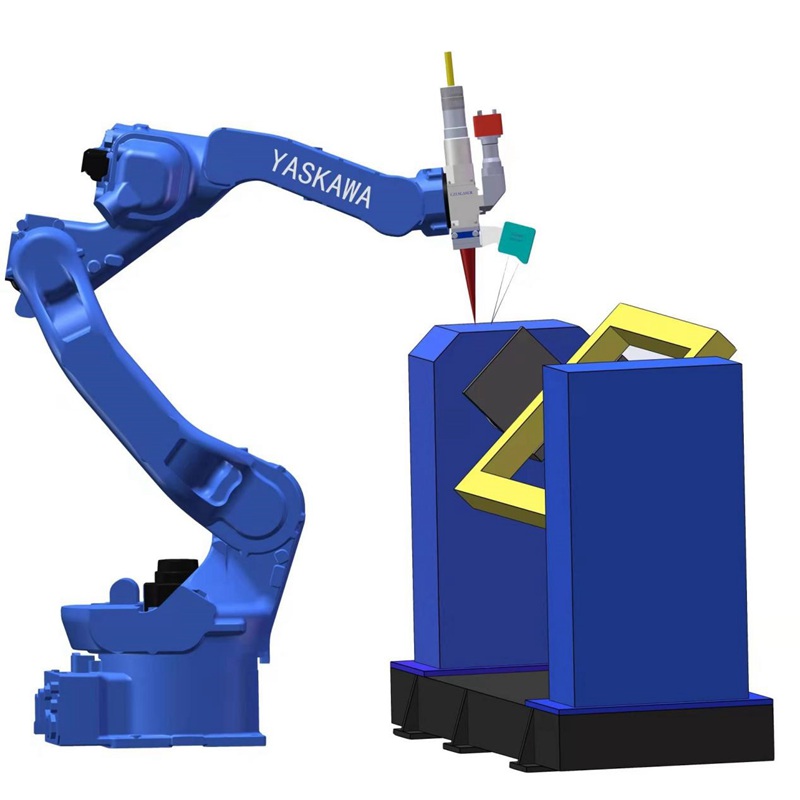

智能焊縫跟蹤機器人構建了 “環境感知 - 數據解析 - 精準執行” 的全鏈路智能體系,其核心技術模塊呈現顯著的跨學科融合特征:

1. 超精密視覺感知系統

采用激光結構光三維掃描與線陣相機協同工作,可在 0.1 秒內完成焊縫區域的微米級建模。以鐳爍光電的激光視覺傳感器為例,其 0.01mm 空間分辨率與弧光抑制算法,能在強電磁干擾與焊接煙塵環境下穩定輸出三維點云數據,精準捕捉焊縫坡口角度、間隙尺寸等關鍵參數。

2. 異構傳感器融合網絡

通過激光位移傳感器實時監測熱變形導致的工件位移,傾角傳感器捕捉重力場下的姿態變化,構建多模態數據融合模型。某船舶制造企業實測顯示,該系統可動態補償 ±2mm 的熱變形誤差,確保超長焊縫的連續精準焊接。

3. 自適應路徑規劃算法

基于深度學習的強化學習模型,機器人可自主學習不同材質、坡口類型的焊接工藝參數。在核電管道焊接場景中,算法能根據熔池圖像實時調整焊槍擺動頻率、電流波形,使焊縫熔深均勻性提升至 98.5%。

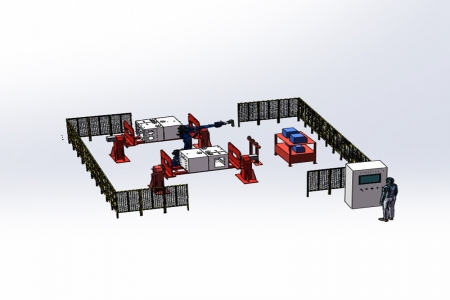

二、應用場景:從規模化生產到極限作業突破

汽車智造:柔性化混線生產標桿

在新能源汽車白車身焊接中,多車型共線生產要求設備具備快速切換能力。某頭部車企部署的智能焊接單元,通過視覺識別系統實現 5 種車型的自動切換,節拍穩定性提升 40%,關鍵焊點合格率達 99.7%。

重工裝備:超長焊縫連續作業典范

針對 LNG 船液貨艙千米級環形焊縫,機器人搭載的動態熱補償系統可連續作業 72 小時無斷點,相比人工焊接效率提升 3 倍,且消除了因疲勞導致的氣孔缺陷。

能源工程:極限空間作業先鋒

在深海風電塔筒內部焊接中,蛇形臂機器人突破傳統機械臂的空間限制,配合磁吸附裝置實現 360° 全位置焊接。某海上風電項目應用數據顯示,施工周期縮短 25%,高空作業安全風險降低 90%。

定制化制造:柔性工藝快速適配

航空航天鈦合金構件焊接時,離線編程系統可基于 CAD 模型生成焊接軌跡,配合自適應參數調節,使復雜曲面焊縫成型精度達 ±0.3mm,單件試制周期縮短 60%。

三、產業價值:效率革命與質量躍升的雙重賦能

生產效能提升

自動化焊接單元實現 “一鍵啟動” 全流程作業,在工程機械批量生產中,單班產量提升 50%,設備綜合利用率(OEE)突破 85%。

質量體系升級

閉環反饋控制系統將焊縫氣孔率從傳統工藝的 5% 降至 0.8%,滿足 ASME IX、ISO 5817-C 級等國際焊接標準,產品一次交檢合格率提升至 99.2%。

成本結構優化

以工程機械焊接車間為例,機器人替代高級焊工后,年人工成本降低 35%,材料損耗率減少 22%,單臺設備焊接成本下降 28%。

安全范式革新

高危環境作業機器人化使職業健康風險下降 82%,某壓力容器制造廠應用后,三年未發生焊接煙塵導致的職業病案例。

四、技術演進:挑戰突破與未來圖景

當前技術仍面臨反光材質成像畸變、超厚板多層焊動態響應延遲等挑戰。行業正沿三大方向突破:

AI 增強感知:遷移學習算法使系統適配碳鋼、鋁合金等 12 種材料,工況泛化能力提升 60%

5G + 數字孿生:構建焊接過程實時鏡像系統,實現多工位協同誤差補償與遠程工藝診斷

模塊化生態:開發標準化接口傳感器,中小企業部署成本降低 40%

智能焊縫跟蹤機器人正引領焊接工藝從 “經驗依賴” 向 “數字驅動” 躍遷,其價值不僅在于替代重復性勞動,更在于重構制造業的質量控制范式與生產組織形態。隨著感知精度突破納米級、決策響應進入毫秒級,這項技術將深度融入高端裝備制造、新能源基建等戰略產業,成為 “中國智造” 升級的核心支撐力量。