在工業制造領域,焊接是金屬加工的核心工藝之一,其質量直接影響產品的安全性與可靠性。傳統焊接依賴人工經驗,存在效率低、精度差、適應性弱等問題。隨著智能制造的發展,焊縫跟蹤與識別技術成為解決這些痛點的關鍵,其通過高精度傳感與智能算法,實現了焊接過程的自動化與智能化。

一、焊縫跟蹤與識別技術的核心原理

該技術通過多學科融合,實時捕捉焊縫特征并調整焊接路徑,主要包含以下環節:

1. 視覺傳感與數據采集

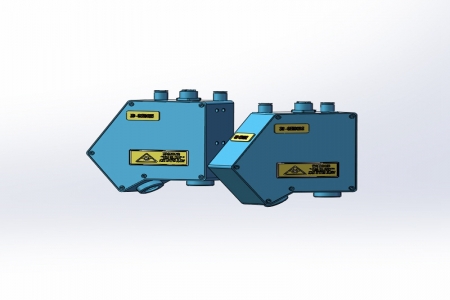

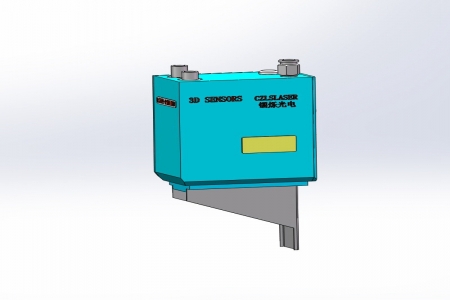

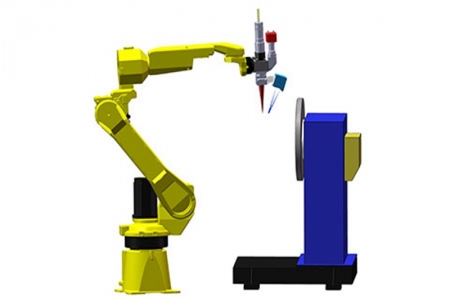

采用激光視覺傳感器(如結構光掃描、點激光三角測量)或工業相機,實時獲取焊縫的高分辨率圖像或三維點云數據。通過主動光源(如藍光、條紋光)增強對比度,消除環境光干擾。

2. 圖像處理與特征提取

對采集的數據進行濾波降噪、邊緣檢測、輪廓擬合等處理,結合深度學習算法識別焊縫類型(V形、角焊縫等),并提取關鍵參數。

3. 實時跟蹤與動態糾偏

將處理后的數據與預設工藝參數匹配,通過PID控制或自適應算法驅動焊槍調整姿態,確保焊點始終對準焊縫中心,偏差精度可達±0.01mm。

二、技術優勢與應用場景

相比傳統焊接,焊縫跟蹤與識別技術具備顯著優勢:

- 高精度:可適應復雜工件(如曲面、不規則結構)的連續焊接。

- 高效率:減少人工干預,焊接速度提升30%以上。

- 強魯棒性:在強弧光、煙塵等惡劣環境下穩定運行。

典型應用領域:

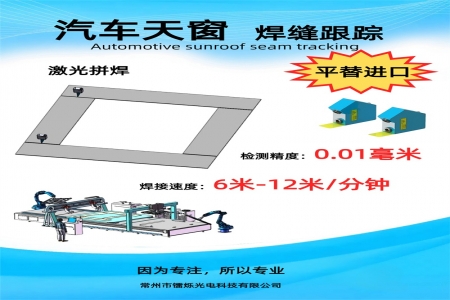

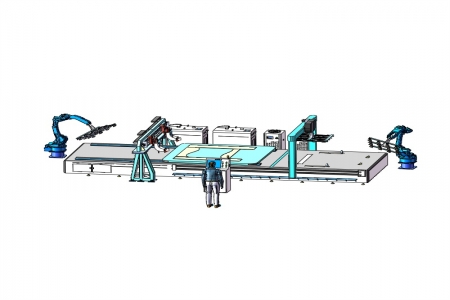

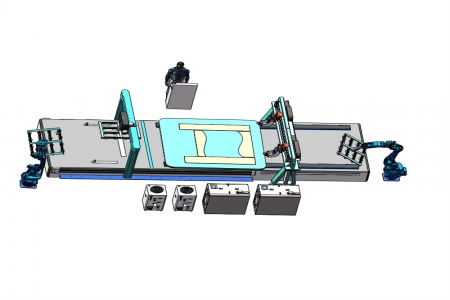

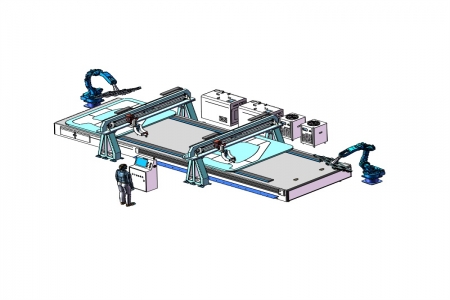

1. 汽車制造:車身焊接中實現多機器人協同作業,確保一致性。

2. 航空航天:鈦合金薄壁件焊接,避免熱變形導致的誤差。

3. 能源設備:管道環縫焊接的自動化檢測與修復。

三、技術挑戰與未來趨勢

盡管該技術已取得突破,但仍面臨挑戰:

- 復雜工況適應性:如多層多道焊的路徑規劃、高反光金屬表面的識別精度。

- 算法泛化能力:需針對不同材料、工藝開發專用模型。

四、鐳爍光電的創新實踐

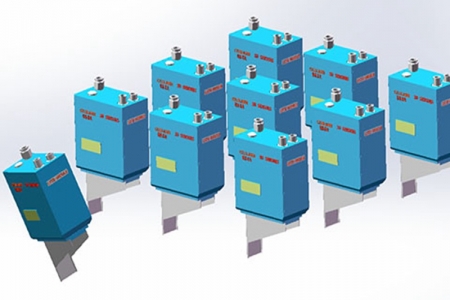

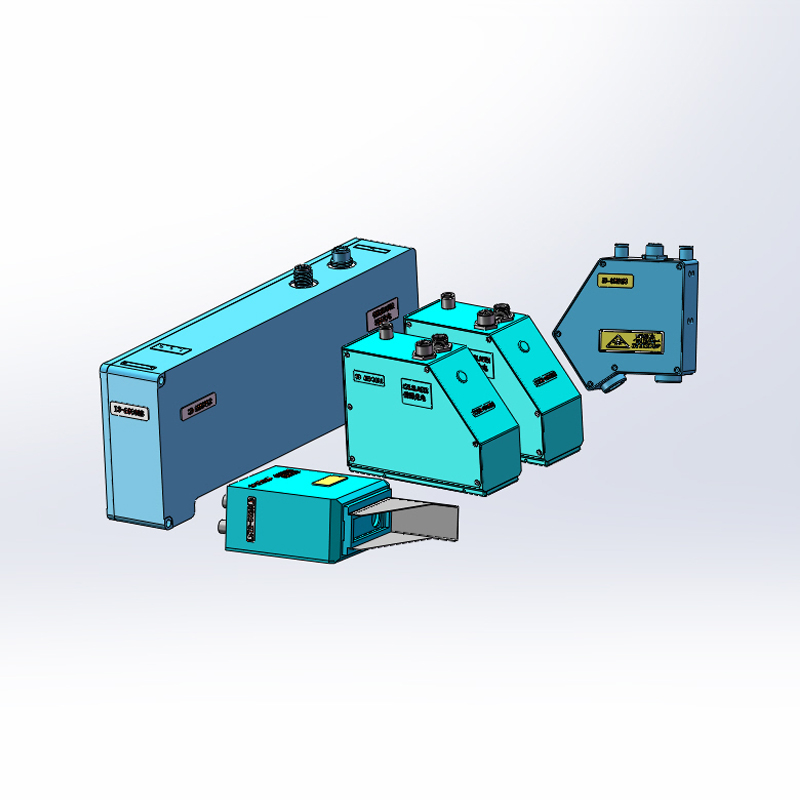

作為行業技術引領者,鐳爍光電研發的LS-VT3000系列焊縫跟蹤系統已成功應用于多個標桿項目:

- 采用自適應光學濾波技術,在0.01秒內完成動態糾偏;

- 支持離線編程與在線學習,兼容20余種焊接工藝;

- 通過云平臺實現遠程監控與工藝庫共享,助力企業數字化升級。

焊縫跟蹤與識別技術是智能制造落地的“最后一厘米”,其發展將推動焊接從“經驗驅動”轉向“數據驅動”。隨著工業4.0的深化,這一技術必將在高端裝備、新能源等領域釋放更大價值,為制造業提質增效提供核心支撐。