在工業(yè)制造的精密拼圖中,焊接作為金屬構(gòu)件的"黏合劑",其工藝精度直接決定了產(chǎn)品的機(jī)械強(qiáng)度與服役壽命。然而,傳統(tǒng)焊接作業(yè)高度依賴人工經(jīng)驗(yàn),易受環(huán)境震動(dòng)、材料熱變形等多重變量干擾,導(dǎo)致焊縫錯(cuò)位、虛焊等缺陷頻發(fā)。為突破這一瓶頸,激光焊縫跟蹤技術(shù)應(yīng)運(yùn)而生,成為現(xiàn)代智能焊接系統(tǒng)的"神經(jīng)中樞"。

一、技術(shù)內(nèi)核:從被動(dòng)響應(yīng)到主動(dòng)感知的范式革新

激光焊縫跟蹤通過多模態(tài)傳感器實(shí)時(shí)采集焊縫三維形貌數(shù)據(jù),結(jié)合智能算法構(gòu)建動(dòng)態(tài)糾偏模型,驅(qū)動(dòng)焊槍以亞毫米級(jí)精度沿預(yù)設(shè)軌跡運(yùn)行。其核心價(jià)值在于賦予焊接設(shè)備"感知-決策-執(zhí)行"的閉環(huán)控制能力:在船舶分段焊接、核電壓力容器封頭等復(fù)雜場(chǎng)景中,面對(duì)±0.1mm的裝配誤差及毫米級(jí)熱變形,系統(tǒng)仍能通過實(shí)時(shí)路徑修正將焊接合格率提升至99.5%以上。

二、技術(shù)矩陣:多傳感器融合的感知革命

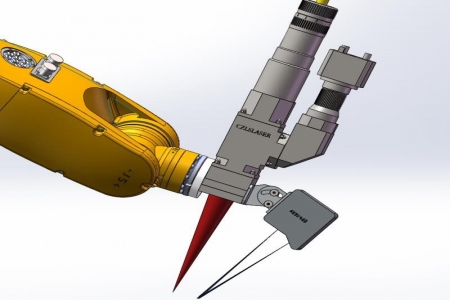

激光三角測(cè)量系統(tǒng)

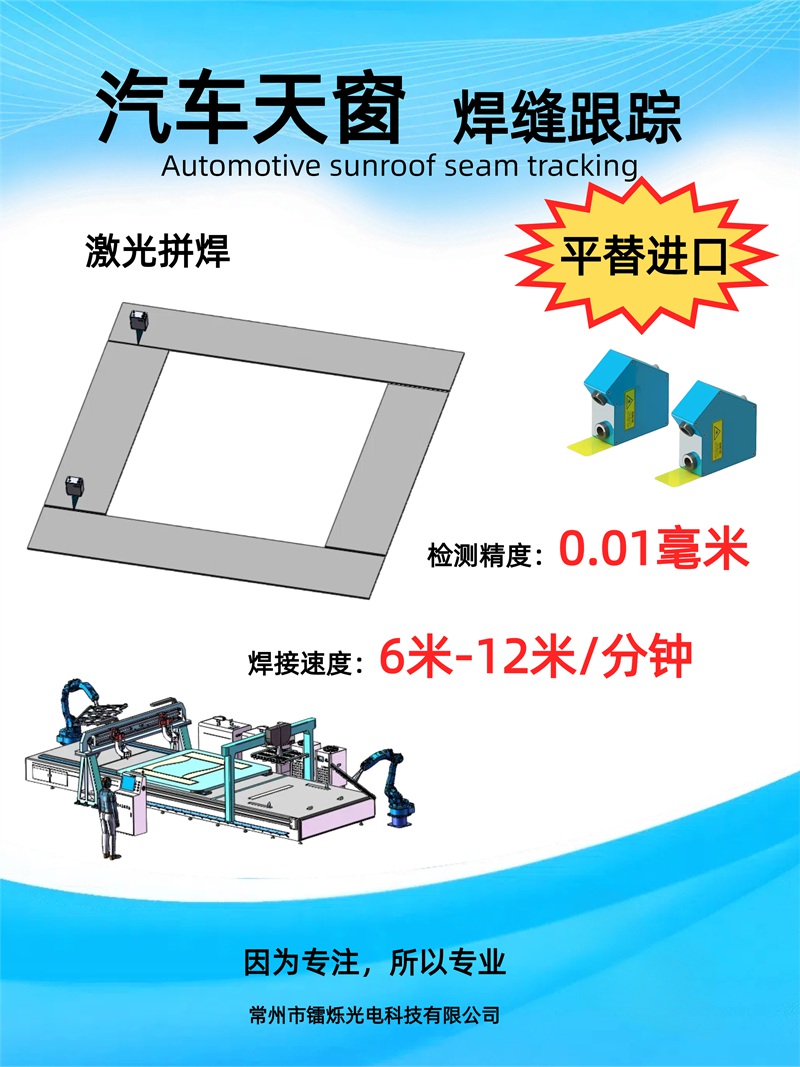

采用線激光掃描焊縫表面,通過結(jié)構(gòu)光編碼技術(shù)重構(gòu)三維點(diǎn)云,可精確解析0.01mm級(jí)焊縫寬度變化及坡口角度偏差。某造船企業(yè)應(yīng)用該技術(shù)后,將曲面分段焊接的返工率降低了67%。

深度學(xué)習(xí)視覺系統(tǒng)

焊縫檢測(cè)模型配合自適應(yīng)光照補(bǔ)償算法,在強(qiáng)弧光(≥10000Lux)及飛濺干擾下仍保持98.2%的識(shí)別準(zhǔn)確率,某新能源車企應(yīng)用后使電池模組焊接節(jié)拍提升40%。

三、產(chǎn)業(yè)滲透:從離散制造到流程工業(yè)的全場(chǎng)景覆蓋

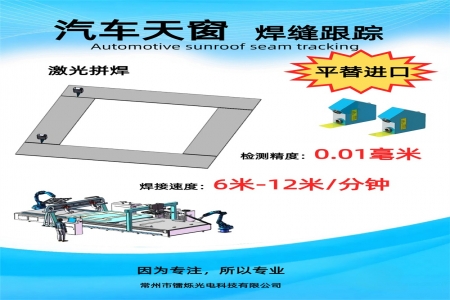

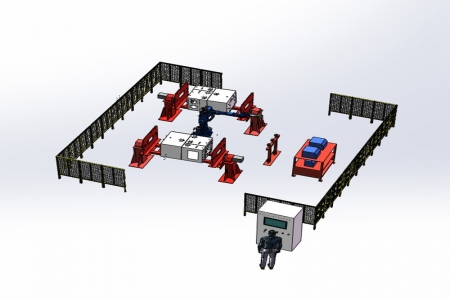

汽車白車身焊接:在機(jī)器人焊接工作站集成多軸追蹤系統(tǒng),實(shí)現(xiàn)車門內(nèi)板等異形件的自適應(yīng)焊接,單工位效率提升35%

航空發(fā)動(dòng)機(jī)制造:針對(duì)鈦合金葉片的變曲率焊縫,采用六軸聯(lián)動(dòng)追蹤技術(shù),將熱影響區(qū)寬度控制在0.8mm以內(nèi)

油氣管道鋪設(shè):在-40℃極寒環(huán)境下的X80鋼管道環(huán)焊中,應(yīng)用磁吸式追蹤裝置配合低溫伺服電機(jī),使單道焊縫合格率突破99%

重工裝備制造:針對(duì)200噸級(jí)礦用自卸車車架的長直焊縫,開發(fā)重載型追蹤滑軌系統(tǒng),將人工干預(yù)頻率從每小時(shí)3次降至0.2次

焊縫跟蹤技術(shù)不僅是焊接工藝的智能化躍遷,更是工業(yè)母機(jī)從"功能機(jī)器"向"認(rèn)知機(jī)器"蛻變的關(guān)鍵標(biāo)志。在"雙碳"目標(biāo)驅(qū)動(dòng)下,其與輕量化材料焊接、增材制造修復(fù)等技術(shù)的融合創(chuàng)新,將持續(xù)拓展高端裝備制造的工藝邊界,成為新工業(yè)革命時(shí)代最耀眼的技術(shù)坐標(biāo)之一。