目前激光焊縫跟蹤技術(shù)在汽車門環(huán)、天窗拼板焊接中的應(yīng)用具有顯著優(yōu)勢(shì),下面我們鐳爍光電就來給大家詳細(xì)的介紹我們的激光焊縫跟蹤系統(tǒng)在汽車行業(yè)中的應(yīng)用以及它的優(yōu)勢(shì)都有哪些。

1. 高精度與穩(wěn)定性

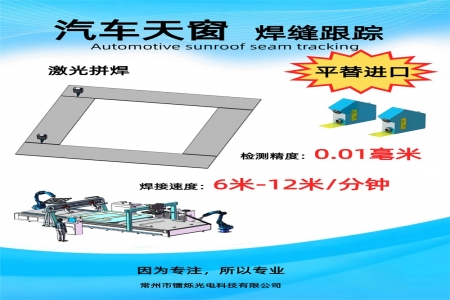

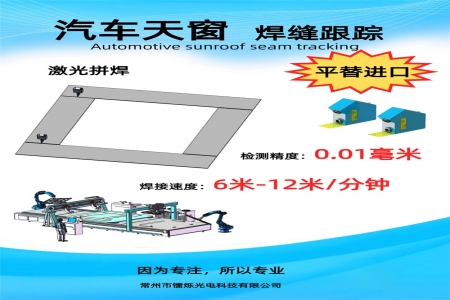

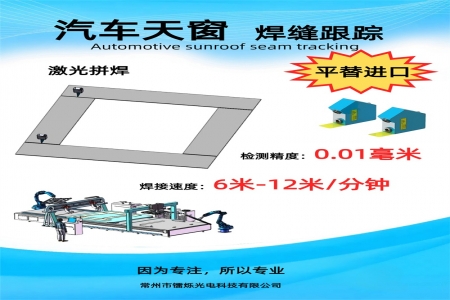

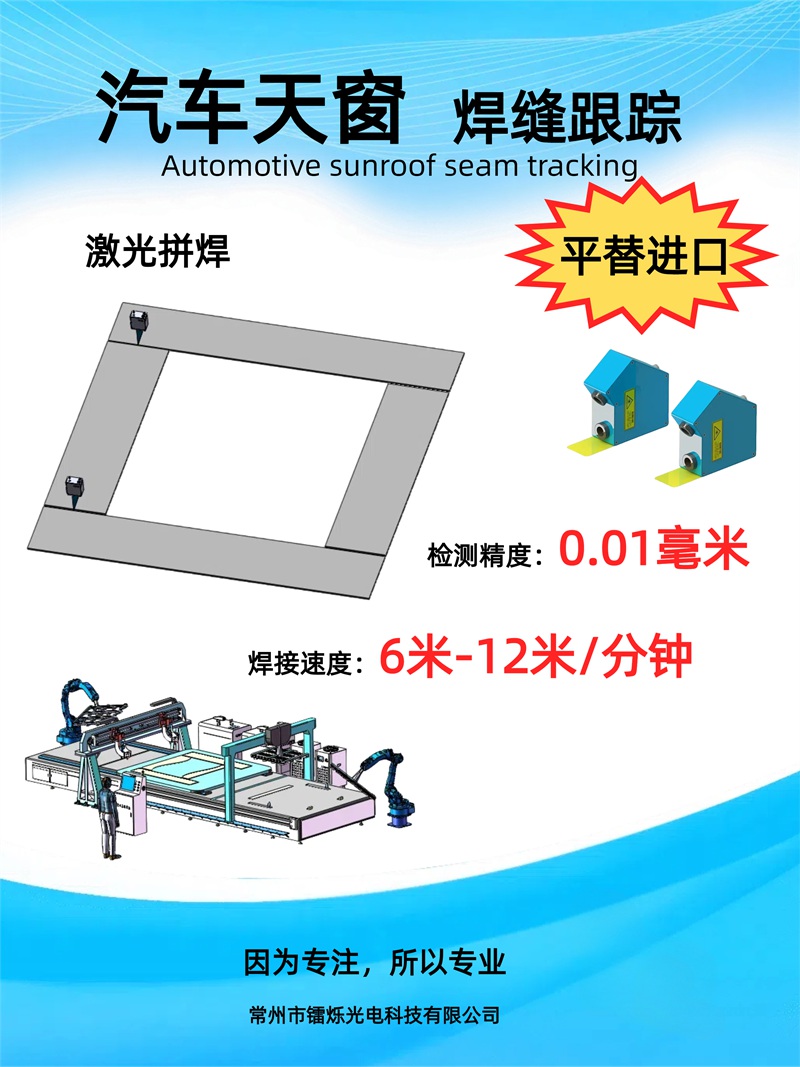

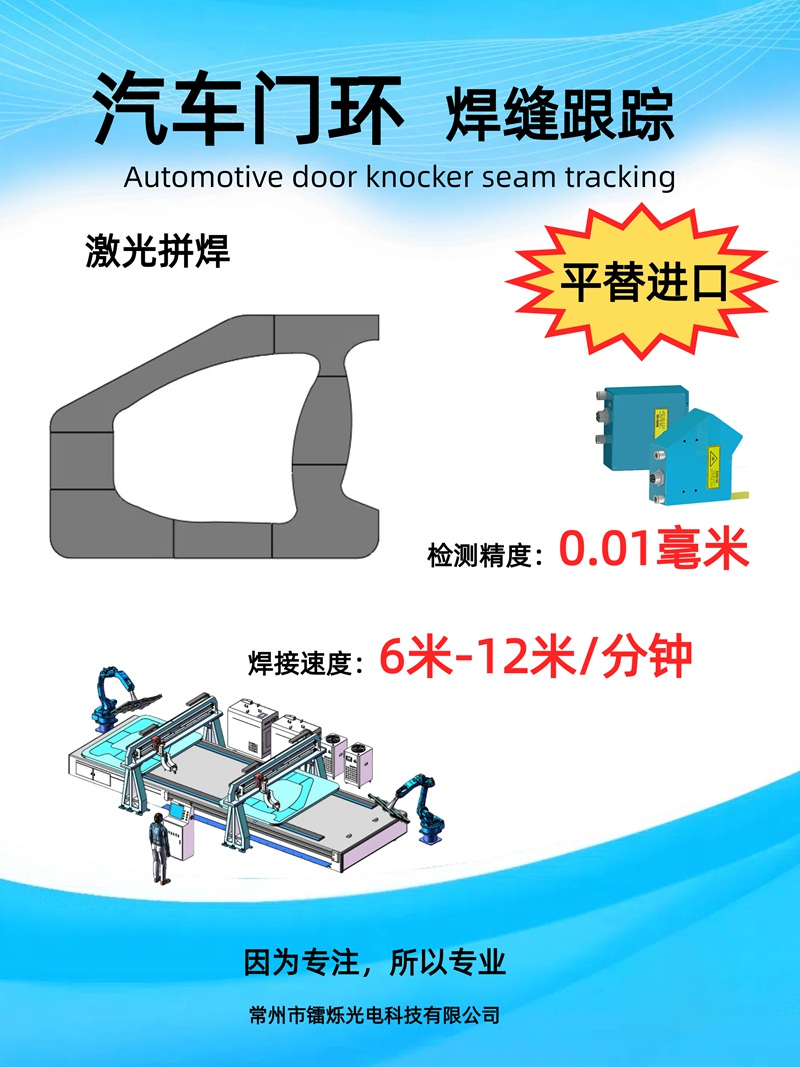

實(shí)時(shí)糾偏:通過激光傳感器實(shí)時(shí)掃描焊縫位置,動(dòng)態(tài)調(diào)整焊槍路徑,誤差可控制在0.01毫米以內(nèi),確保焊接一致性。

應(yīng)對(duì)材料變形:自動(dòng)補(bǔ)償因熱變形或裝配誤差導(dǎo)致的偏差,減少人工干預(yù),實(shí)現(xiàn)智能自動(dòng)化焊接。

2. 提升生產(chǎn)效率

減少停機(jī)時(shí)間:自動(dòng)調(diào)整焊槍軌跡,無(wú)需頻繁人工校準(zhǔn),提高生產(chǎn)線運(yùn)行效率。

高速焊接兼容性:適應(yīng)高速自動(dòng)化焊接節(jié)奏,焊接速度可達(dá)6-12米/分鐘,滿足汽車大規(guī)模生產(chǎn)需求。

3. 復(fù)雜焊縫適應(yīng)能力

多維路徑處理:可精準(zhǔn)跟蹤三維曲線、搭接焊縫等復(fù)雜結(jié)構(gòu),傳統(tǒng)示教編程難以實(shí)現(xiàn)的焊接可通過激光焊縫跟蹤系統(tǒng)來實(shí)現(xiàn)。

多材料兼容:適用于鋼、鋁合金、鍍鋅板等不同材質(zhì)組合,適應(yīng)汽車輕量化趨勢(shì)。

4. 質(zhì)量?jī)?yōu)化與成本控制

缺陷率降低:實(shí)時(shí)監(jiān)控減少漏焊、虛焊,焊后探傷合格率下降可達(dá)98%以上。

減少返工成本:精準(zhǔn)焊接降低廢品率,同時(shí)節(jié)約人工檢測(cè)和返工修補(bǔ)成本。

5. 工藝靈活性

快速換型支持:通過軟件切換程序,適應(yīng)多車型混線生產(chǎn),縮短新車型導(dǎo)入調(diào)試周期。

兼容多種工藝:支持亞弧焊、激光焊等多種焊接方式,適應(yīng)不同厚度板材拼板焊接工藝需求。

6. 安全與環(huán)保

減少弧光暴露:自動(dòng)化操作降低焊工接觸有害輻射的風(fēng)險(xiǎn)。

能耗優(yōu)化:精準(zhǔn)控制減少焊接飛濺和能源浪費(fèi),符合綠色制造趨勢(shì)。

隨著電動(dòng)汽車對(duì)輕量化(如鋁鋼混合車身)和一體化壓鑄件焊接需求的增長(zhǎng),激光焊縫跟蹤技術(shù)將在自適應(yīng)焊接參數(shù)調(diào)節(jié)、多傳感器融合方向進(jìn)一步發(fā)展,成為智能工廠的核心工藝環(huán)節(jié)。這一技術(shù)通過軟硬件協(xié)同創(chuàng)新,正在重塑汽車焊接工藝的經(jīng)濟(jì)性和可靠性邊界,是智能制造轉(zhuǎn)型中的關(guān)鍵使能技術(shù)。