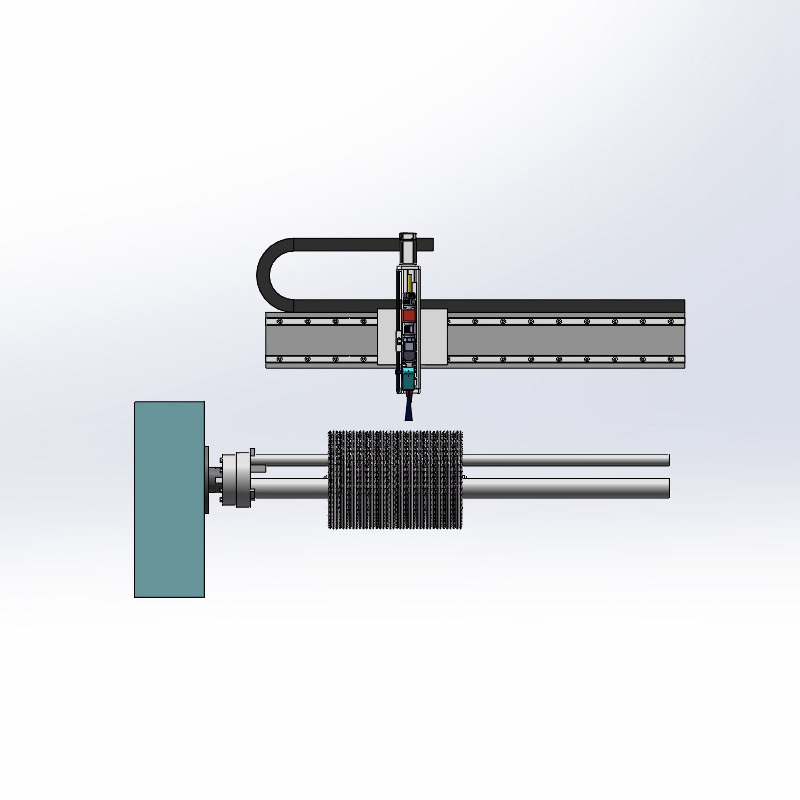

鐳爍光電的激光視覺焊縫跟蹤系統在包輥激光焊接中的應用,主要依托其高精度檢測、實時糾偏和智能化控制能力,解決了輥筒類產品復雜形狀焊接中的精度與效率難題。以下是具體分析:

一、技術原理與系統適配性

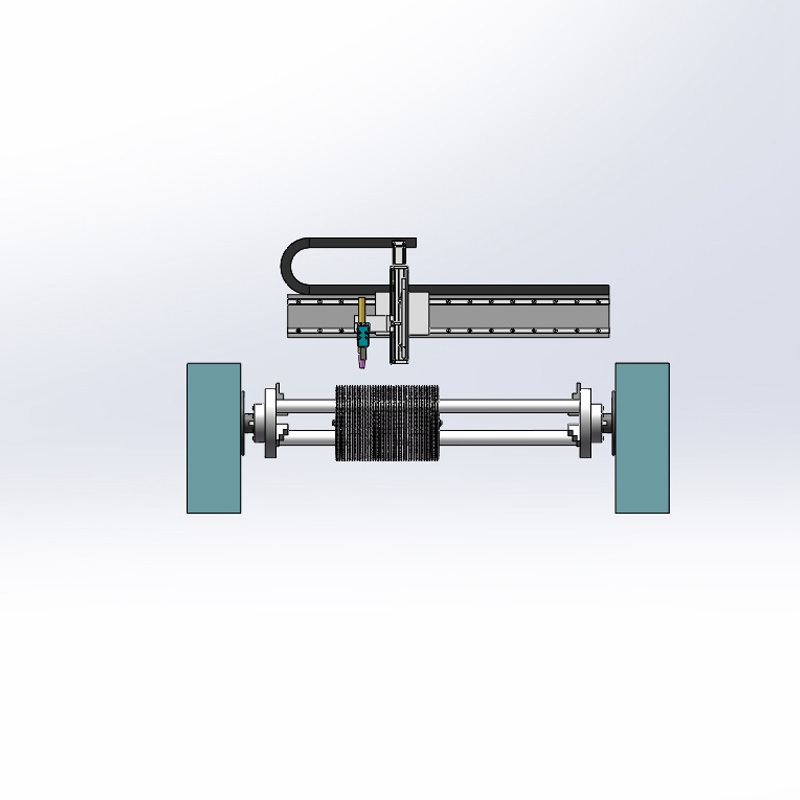

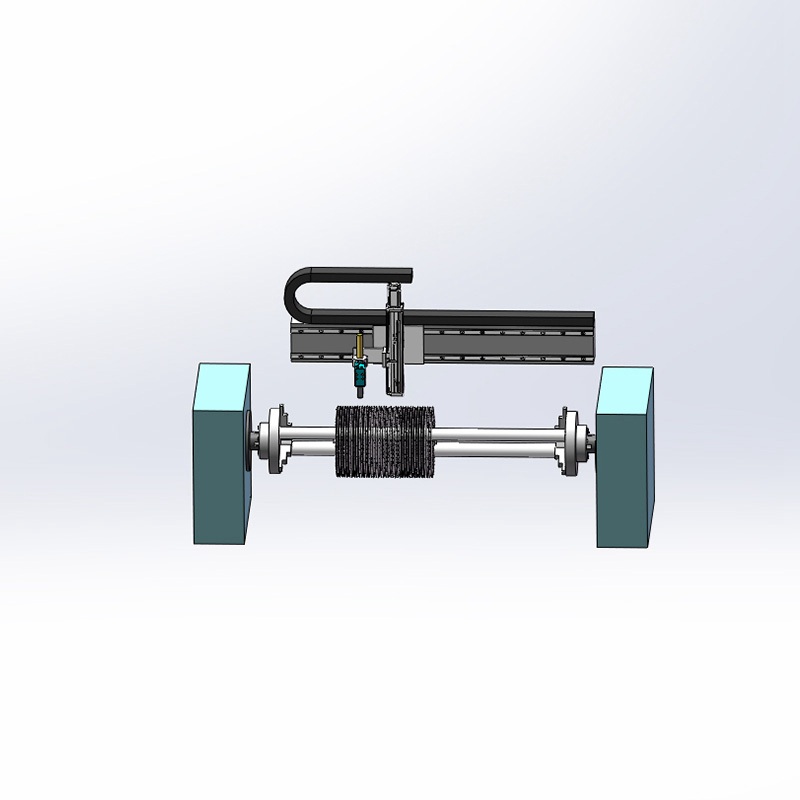

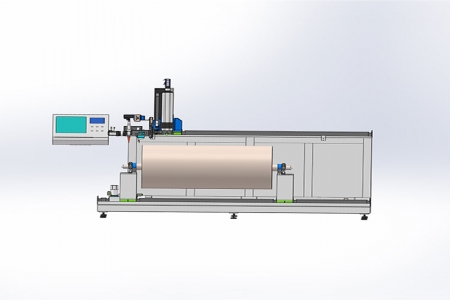

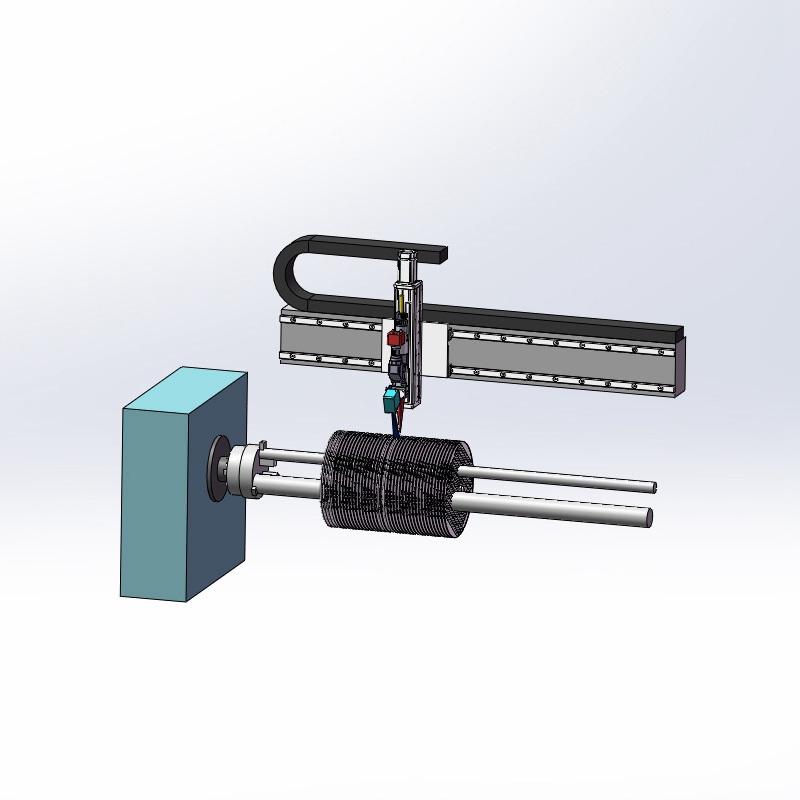

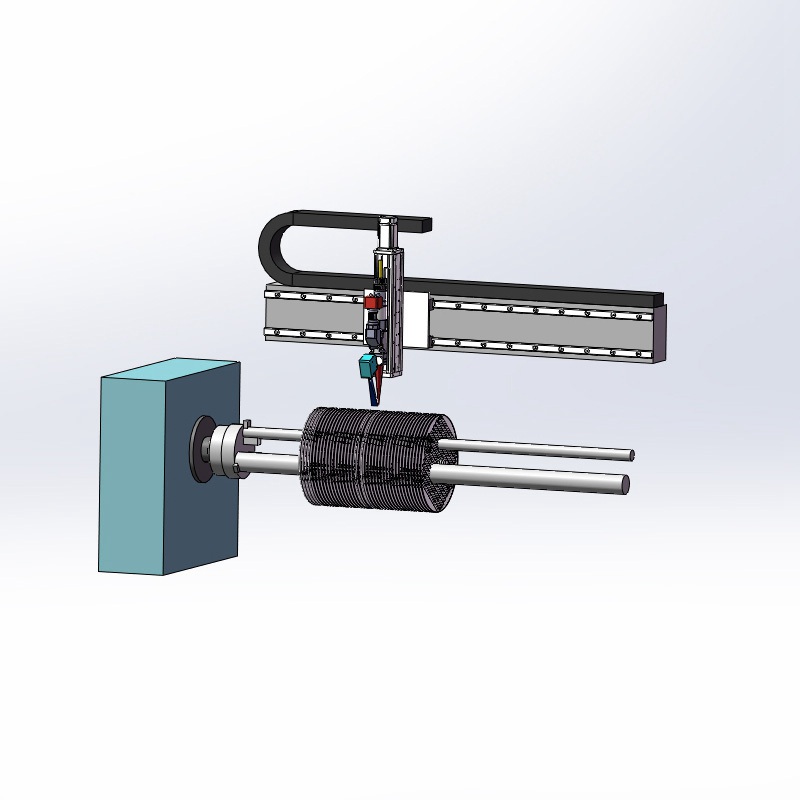

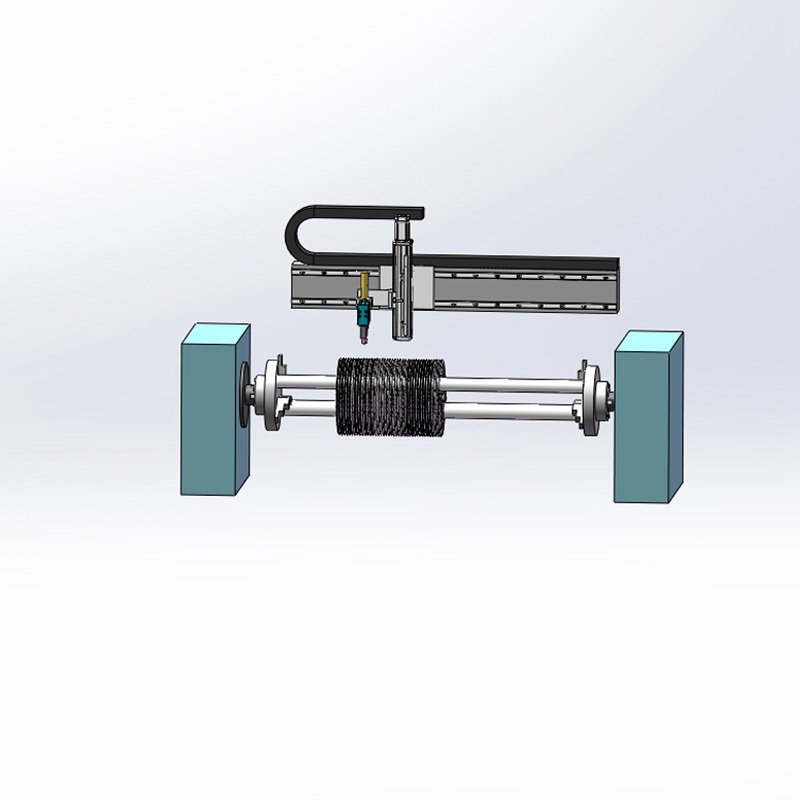

鐳爍系統基于激光三角測量法,通過線激光掃描焊縫表面并捕捉形變圖像,結合算法實時解析焊縫的三維輪廓(如位置、坡口角度等),并通過閉環控制動態調整焊槍軌跡1。這一技術尤其適用于包輥焊接中常見的不規則曲面和高精度需求場景。例如,軋鋼機滾筒、造紙設備輥筒等表面結構復雜,傳統焊接易因人工誤差導致質量不穩定,而鐳爍系統通過高分辨率激光傳感器與工業相機,可在強弧光、煙塵環境下實現穩定成像,并通過多軸聯動控制器實時糾偏。

二、核心優勢在包輥焊接中的體現

高精度與抗干擾能力

系統檢測精度達±0.01mm,響應時間<5ms,可應對輥筒焊接中因熱變形或裝配誤差導致的路徑偏移。同時,多波長濾波技術和動態曝光調節有效抑制焊接飛濺、反光等干擾,確保復雜工況下的穩定性。自適應復雜焊縫類型

支持V型、U型、角焊縫等多種類型,并兼容鋼、鋁、不銹鋼等材質,適應不同輥筒的多樣化需求。在多層多道焊中,系統可自動規劃路徑,減少人工示教和返工成本。智能化與柔性化生產

通過AI算法與模塊化設計,系統可快速集成至現有生產線,支持離線編程(OLP)和在線示教,靈活適配不同尺寸、材質的輥筒焊接任務;焊縫坡口參數自動識別功能(如間隙、錯邊量)進一步提升了焊接一致性。

三、典型應用場景與效果

高精度輥筒焊接

在軋鋼機滾筒焊接中,系統通過三維建模與實時跟蹤,解決了傳統手工焊接難以應對的復雜曲面問題,顯著提升焊接效率與成品率。厚板多層多道焊

針對船舶或壓力容器制造中的厚板輥筒焊接,系統通過閉環控制優化焊道疊加順序,降低熱輸入不均導致的變形風險。自動化生產線集成

與KUKA、ABB等主流焊接機器人無縫對接,實現全自動化焊接流程,減少人工干預并降低生產成本。

四、經濟效益與行業價值

鐳爍系統的應用不僅減少了焊接返工率,還通過材料浪費優化和人工成本節約,實現總體生產成本降低約20%。在汽車、航空航天等領域,其高可靠性與數據追溯功能進一步滿足了行業對焊接質量的嚴苛要求58。

鐳爍激光焊縫跟蹤系統通過高精度傳感、智能算法和柔性化設計,在包輥激光焊接中實現了從檢測到控制的全流程優化,成為提升復雜工件焊接質量與生產效率的關鍵技術。隨著智能制造需求的深化,該系統在輥筒類產品制造中的應用將進一步擴展。