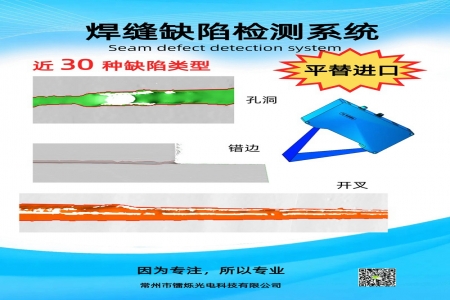

一、系統(tǒng)概述

在制造業(yè)中,焊接是連接零部件的重要工藝,然而焊縫缺陷如氣孔、裂紋、未熔合等會嚴重影響產(chǎn)品的質(zhì)量和安全性。傳統(tǒng)的焊縫檢測方法存在效率低、精度有限等問題。3D激光傳感器焊縫缺陷檢測系統(tǒng)利用先進的3D激光掃描技術(shù)和智能圖像處理算法,能夠快速、準確地檢測焊縫表面的各種缺陷,為工業(yè)生產(chǎn)中的焊接質(zhì)量控制提供可靠的解決方案。該系統(tǒng)具有非接觸式檢測、高精度、高速度等優(yōu)點,可廣泛應(yīng)用于汽車制造、航空航天、船舶建造等多個行業(yè)。

二、系統(tǒng)原理

3D激光掃描原理

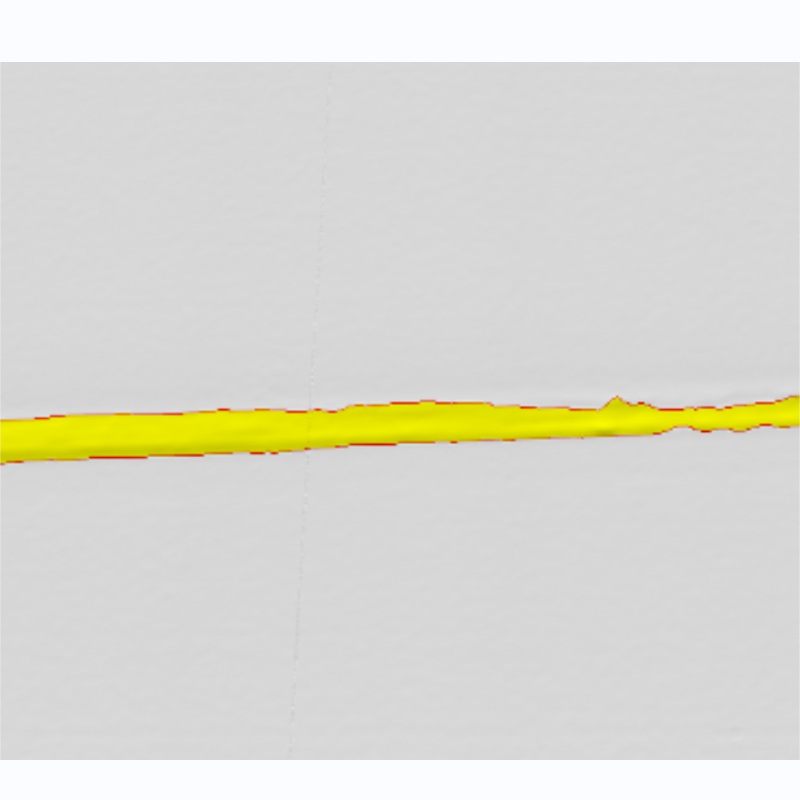

3D激光傳感器通過發(fā)射激光束到焊縫表面,激光束在焊縫表面發(fā)生反射,傳感器接收反射光并根據(jù)三角測量原理計算出焊縫表面各點的三維坐標,從而獲取焊縫的三維形貌信息。

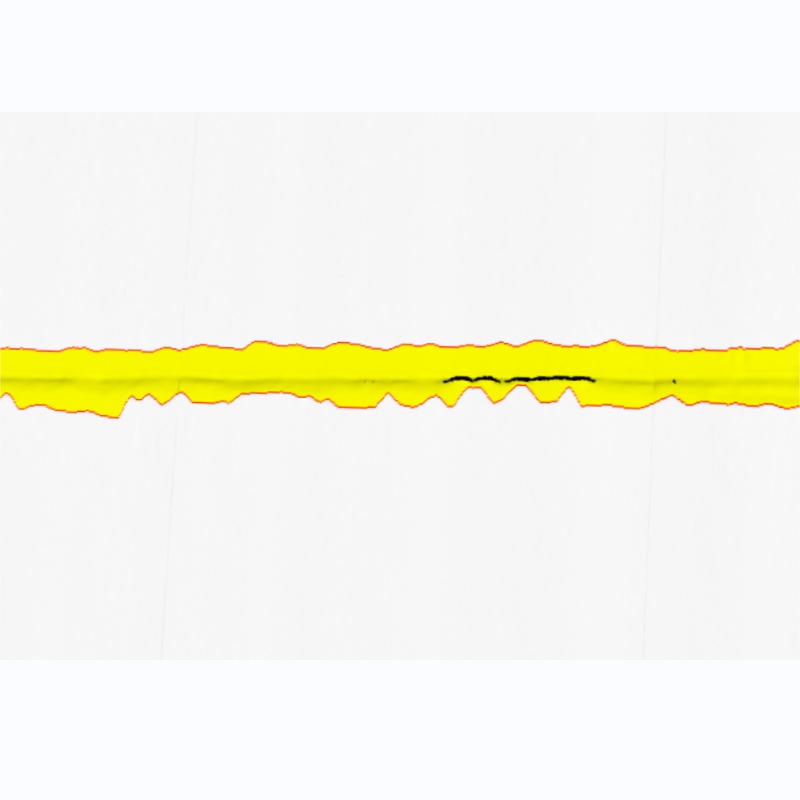

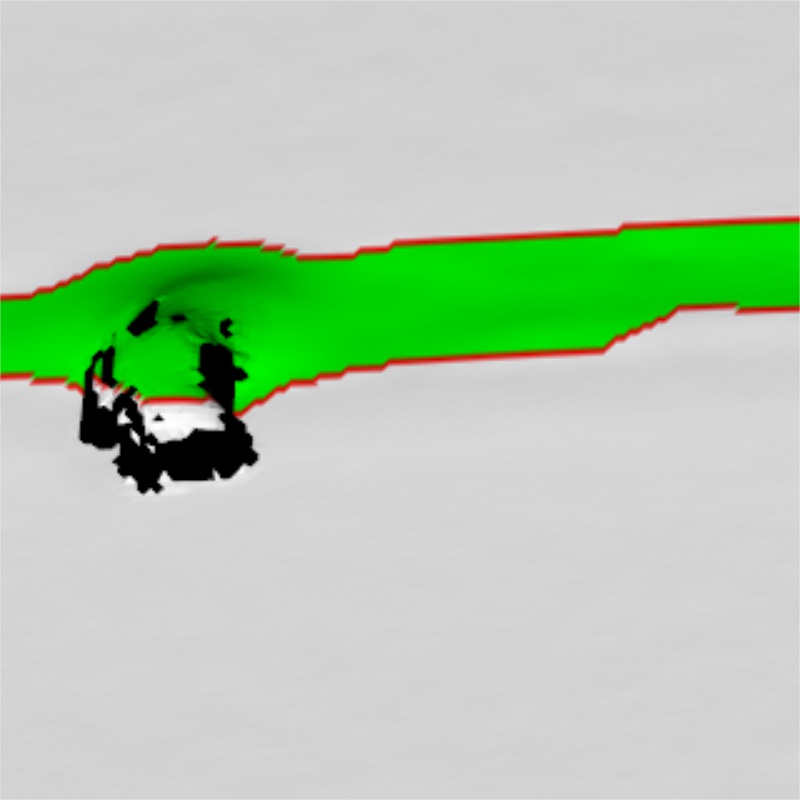

缺陷識別原理

系統(tǒng)將獲取的焊縫三維形貌數(shù)據(jù)與預(yù)先設(shè)定的標準焊縫模型進行比對,通過分析兩者之間的差異來識別焊縫中的缺陷。同時,利用圖像處理算法對焊縫表面的紋理、形狀等特征進行分析,進一步確定缺陷的類型、位置和大小。

三、系統(tǒng)組成

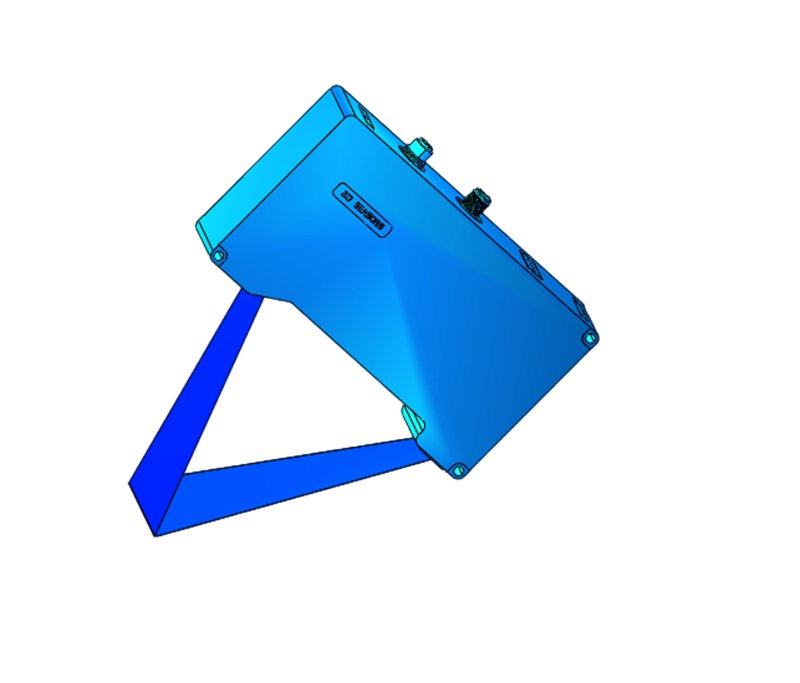

3D激光傳感器

采用高精度的3D激光傳感器,能夠快速、準確地獲取焊縫的三維形貌數(shù)據(jù)。傳感器具有高分辨率、大測量范圍、抗干擾能力強等特點,可適應(yīng)不同的工業(yè)環(huán)境。

運動控制平臺

用于帶動3D激光傳感器對焊縫進行掃描。運動控制平臺可以實現(xiàn)高精度的直線運動和旋轉(zhuǎn)運動,確保傳感器能夠覆蓋整個焊縫區(qū)域。平臺的運動速度和精度可以根據(jù)檢測需求進行調(diào)整。

數(shù)據(jù)采集與處理模塊

負責采集3D激光傳感器獲取的三維數(shù)據(jù),并對數(shù)據(jù)進行預(yù)處理,如濾波、降噪、數(shù)據(jù)校準等。同時,該模塊還具備強大的計算能力,能夠?qū)崟r處理大量的三維數(shù)據(jù),提取焊縫的特征信息。

缺陷識別與分析軟件

基于先進的人工智能算法和圖像處理技術(shù),對處理后的焊縫數(shù)據(jù)進行分析和識別。軟件能夠自動檢測出焊縫中的各種缺陷,并對缺陷進行分類和定量分析,如計算缺陷的面積、長度、深度等參數(shù)。

人機交互界面

提供友好的人機交互界面,操作人員可以通過界面設(shè)置檢測參數(shù)、啟動和停止檢測過程、查看檢測結(jié)果等。界面還可以實時顯示焊縫的三維模型和缺陷分布情況,方便操作人員直觀地了解焊縫質(zhì)量。

報警與記錄系統(tǒng)

當檢測到焊縫存在嚴重缺陷時,系統(tǒng)會發(fā)出聲光報警信號,提醒操作人員及時處理。同時,系統(tǒng)會自動記錄檢測結(jié)果,包括缺陷的類型、位置、大小等信息,方便后續(xù)的質(zhì)量追溯和分析。

四、系統(tǒng)優(yōu)勢

高精度檢測

3D激光傳感器具有高分辨率,能夠檢測到微小的焊縫缺陷,檢測精度可達毫米甚至亞毫米級別,確保焊縫質(zhì)量符合嚴格的工業(yè)標準。

快速檢測

系統(tǒng)采用高速掃描技術(shù)和實時數(shù)據(jù)處理算法,能夠在短時間內(nèi)完成對整個焊縫的檢測,大大提高了生產(chǎn)效率。

非接觸式檢測

3D激光傳感器與焊縫表面非接觸,不會對焊縫造成損傷,適用于各種材料和形狀的焊縫檢測,同時也避免了傳統(tǒng)接觸式檢測方法可能帶來的二次損傷。

全面檢測

系統(tǒng)可以獲取焊縫的三維形貌信息,不僅能夠檢測焊縫表面的缺陷,還可以對焊縫的幾何形狀、尺寸等進行檢測,實現(xiàn)對焊縫質(zhì)量的全面評估。

智能化分析

缺陷識別與分析軟件采用先進的人工智能算法,能夠自動識別和分類焊縫缺陷,減少了人工干預(yù),提高了檢測結(jié)果的準確性和可靠性。

數(shù)據(jù)可追溯性

系統(tǒng)自動記錄檢測結(jié)果,形成完整的檢測報告和數(shù)據(jù)庫,方便企業(yè)進行質(zhì)量追溯和數(shù)據(jù)分析,有助于優(yōu)化焊接工藝和提高產(chǎn)品質(zhì)量。

五、應(yīng)用領(lǐng)域

汽車制造

用于汽車車身焊接、發(fā)動機焊接等關(guān)鍵部位的焊縫檢測,確保汽車的安全性和可靠性。

航空航天

對航空發(fā)動機葉片、飛機機身結(jié)構(gòu)件等焊縫進行高精度檢測,滿足航空航天領(lǐng)域?qū)α悴考|(zhì)量的嚴格要求。

船舶建造

檢測船舶船體結(jié)構(gòu)、管道焊接等部位的焊縫質(zhì)量,保障船舶的結(jié)構(gòu)強度和安全性。

機械制造

在各種機械設(shè)備的焊接生產(chǎn)中,對焊縫進行快速、準確的檢測,提高機械設(shè)備的質(zhì)量和性能。

電子制造

用于電子設(shè)備中微小零部件的焊接檢測,確保電子產(chǎn)品的可靠性和穩(wěn)定性。

六、操作流程

檢測前準備

1. 檢查系統(tǒng)設(shè)備是否正常運行,包括3D激光傳感器、運動控制平臺、數(shù)據(jù)采集與處理模塊等。

2. 根據(jù)焊縫的類型、尺寸和檢測要求,設(shè)置合適的檢測參數(shù),如掃描速度、分辨率、檢測范圍等。

3. 對焊縫表面進行清潔處理,去除油污、灰塵等雜質(zhì),以提高檢測精度。

檢測過程

1. 將待檢測的工件固定在合適的位置,確保焊縫處于傳感器的有效檢測范圍內(nèi)。

2. 啟動運動控制平臺,使3D激光傳感器按照預(yù)設(shè)的路徑對焊縫進行掃描。

3. 數(shù)據(jù)采集與處理模塊實時采集傳感器獲取的三維數(shù)據(jù),并進行預(yù)處理。

4. 缺陷識別與分析軟件對處理后的數(shù)據(jù)進行分析和識別,自動檢測焊縫中的缺陷。

檢測后處理

1. 系統(tǒng)生成詳細的檢測報告,包括焊縫的三維模型、缺陷分布情況、缺陷類型和尺寸等信息。

2. 操作人員可以通過人機交互界面查看檢測結(jié)果,對存在缺陷的焊縫進行標記和記錄。

3. 對于檢測出的嚴重缺陷,系統(tǒng)發(fā)出報警信號,操作人員根據(jù)報警信息及時采取相應(yīng)的處理措施,如修復(fù)焊縫或報廢工件。

4. 將檢測數(shù)據(jù)存儲到數(shù)據(jù)庫中,以便后續(xù)的質(zhì)量追溯和分析。

七、系統(tǒng)維護與升級

定期維護

1. 定期對3D激光傳感器進行清潔和校準,確保其測量精度。

2. 檢查運動控制平臺的機械部件,如導(dǎo)軌、滑塊等,進行潤滑和緊固,保證平臺的運動精度和穩(wěn)定性。

3. 清理數(shù)據(jù)采集與處理模塊的散熱風扇和濾網(wǎng),防止灰塵積累影響設(shè)備性能。

4. 備份系統(tǒng)的檢測數(shù)據(jù)和軟件程序,防止數(shù)據(jù)丟失。

軟件升級

根據(jù)技術(shù)發(fā)展和用戶需求,定期對缺陷識別與分析軟件進行升級,以提高系統(tǒng)的檢測精度和功能。升級內(nèi)容包括算法優(yōu)化、缺陷類型擴展、用戶界面改進等。

硬件升級

當系統(tǒng)的性能無法滿足檢測需求時,考慮對硬件設(shè)備進行升級,更換更高分辨率的3D激光傳感器、增加數(shù)據(jù)處理模塊的計算能力等。